Содержание

Что лучше неавтоклавный или автоклавный газобетон?

|Блоки и перекрытия|Что лучше неавтоклавный или автоклавный газобетон?

Дата: 30 сентября 2018

1117

Коментариев: 0

С увеличением темпов строительных мероприятий неавтоклавный газобетон приобрёл популярность среди строителей. Рост потребности в материалах для строительства требует наращивания объемов производства, изменения технологий.

В строительстве распространена профессиональная терминология, связанная с видами сырья. Известен автоклавный и неавтоклавный способ производства. Каковы их особенности?

Апробированный технологический процесс предусматривал получение продукции автоклавным способом. Это сужало сферу применения полученной бетонной массы, позволяло изготавливать только стандартные элементы – перемычки, блоки. Методы изготовления усовершенствовались. Результат – получение сырья, изготовленного без автоклавирования. Это расширило область использования, позволило его применять при строительстве конструкций монолитного типа.

Широкая номенклатура продаваемых стройматериалов позволяет выбирать бетон, наиболее пригодный для конкретных условий

Отличительные черты

Разберемся, каково основное отличие автоклавного газобетона от неавтоклавного? Это – условия затвердевания бетонного раствора. Они подразделяются на следующие виды:

- искусственные, при которых ход твердения бетонной смеси осуществляется под давлением, превышающим атмосферное, при повышенной концентрации насыщенных паров;

- натуральные, затвердевающие естественным образом, с применением электрического подогрева или при атмосферном давлении, насыщаясь паром.

Неавтоклавный газобетон отличается от автоклавного особенностями технологии изготовления. Его можно достаточно просто получить без применения автоклавов. Это несложный метод, осуществляемый на заводе или полигоне.

Для этого смесь, состоящую из извести, цемента, гипса, алюминиевой пудры, разливают по специальным формам. Она затвердевает при обычных условиях. Этот метод изготовления уменьшает затраты электрической энергии. Операция не требует специального оборудования.

Полученный блок разрезают на готовые фрагменты.

Газобетон автоклавный производится путем автоклавирования.

Это является сложной операцией, требующей поддержания давления пара 12 атмосфер и температуры до 200⁰ С, при которых газобетон «закаляется» и приобретает эксплуатационные характеристики.

Благодаря высокой прочности, долговечности, газобетон автоклавный широко распространён при возведении различных объектов: дачных домиков, гаражей, коттеджей. Не являются исключением офисы, высотные здания, промышленные объекты.

Газобетоны представляют собой бетон с равномерно распределенными в нем воздушными или газовыми порами

Как улучшают свойства?

Характеристики состава, произведенного без пропаривания в емкостях, повышают следующим образом:

- Добавляют модифицирующие компоненты – микрокремнезем, полуводный гипс.

- Ускоряют твердение путем введения хлорида кальция.

- Приближают прочность к параметрам искусственного материала. Для этого вводятся дисперсно-армирующие волокна природного происхождения – базальтовое волокно, асбест, а также искусственного характера – стекловолокно или полимерные компоненты.

- Упрочняют путем введения кислой золы общим объемом – 10% массы цемента.

Естественным образом затвердевший раствор имеет высокие теплоизоляционные свойства. Полученные из него блоки по качественным характеристикам не уступают традиционно произведенным, затвердевающим в автоклавах.

Технологические особенности, свойства

В результате химической реакции алюминиевой пудры со щёлочью, способствующей газообразованию, получают синтетический газонаполненный композит. Равномерно распределенная пористая структура образуется пузырьками водорода.

Добиться улучшения прочностных характеристик можно добавлением модификаторов. Имеются реагенты, ускоряющие ход затвердевания. Специалисты считают, что с применением композита уменьшаются затраты на строительство от 10 до 20%. Это зависит от доли смеси среди общей номенклатуры применяемых позиций.

Немаловажны энергосберегающие показатели, достигаемые при использовании.

Неавтоклавный газобетон созревает в естественных условиях или при определенном воздействии температуры и влаги, но при нормальном атмосферном давлении

Если произвести сравнение с широко применяемым кирпичом, то натуральный бетон, снижает потребность в энергоресурсах. При эксплуатации построенных из него объектов на 20-25% снижаются энергозатраты.

Сложности выбора

Какой же состав лучше? Имеются три принципиальных момента, связанные с особенностями бетонных растворов. Рассмотрим подробнее:

- Первый – величина усадки бетонных составов. Натуральная смесь, затвердевающая естественным образом, имеет увеличенную усадку, составляющую 2-3 миллиметра на метр глубины заливки. Значительно меньше усаживается газобетон автоклавный. Уменьшение слоя составляет 0,3 мм/м. Это не влияет на качество возведения монолитных объектов. В ходе затвердевания и усадки под воздействием своего веса раствор растекается, что компенсирует изменение линейных размеров. Этот минус проявляется при производстве сборных конструкций.

- Следующий фактор – время, необходимое для отвердения. У обычного материала для приобретения необходимых прочностных свойств требуется больше времени.

- Немаловажны прочностные факторы. Технология автоклавирования способствуют образованию специального минерала – тоберморита, который увеличивает прочность. Данное вещество не образуется в ходе традиционного способа. Это ограничивает область использования композита, затвердевающего естественным путем. Сфера применения – конструкции, функционирующие при незначительных нагрузках.

Определить, чем отличается каждый из видов бетонов, можно, рассмотрев автоклавирование.

Неавтоклавный газобетон имеет большое количество пор диаметром до 3 мм, равномерно распределенных по его объему

Особенности производства

Автоклавирование – операция пропаривания бетонного состава в специальных металлических емкостях, называемых автоклавами. Бетонный раствор при заданных параметрах (температура, давление) приобретает высокие прочностные свойства, которые невозможно достичь обычным путем.

Такая обработка не только сокращает время затвердевания смеси. Основная особенность – изменения на уровне молекул. Результат – состав приобретает уникальные прочностные характеристики. Произведенный в автоклаве газобетон является синтезированным. Это искусственным образом полученный камень.

Он отличается от цементно-песчаного бетона, который твердеет пористым.

Полученные различным путем изделия обладают своими эксплуатационными характеристиками, составом, физико-техническими параметрами. Основные показатели произведенного бетона достаточно высокие. Особенности изготовления, параметры регламентированы различными нормативными документами. Инновационные технологические методики, применяемые европейцами, постепенно заменяют недостаточно эффективные, устаревшие методы производства.

Важные детали

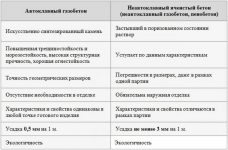

Рассмотрим, чем отличается каждый из материалов. Сферу применения определяют:

- Качество. Синтезированный продукт выпускается на крупных предприятиях. Он транспортируется на строительную площадку готовыми блоками. Невозможно кустарным путем изготовить этот газовый бетон. Множество параметров контролируется при его изготовлении. Предприятия, оснащенные автоклавами, имеют высокий коэффициент автоматизации, составляющий 95%. Человеческий фактор практически не влияет на производство. Качество подтверждается сертификатами соответствия. Натуральные составы не требуют серьезных капиталовложений, отличаются небольшой ценой.

- Прочностные факторы. Ячеистые композиты отличаются плотностью, классом прочности. При равной плотности обычные изделия проигрывают по физическим характеристикам и прочности.

- Крепежные свойства. Синтезированный композит позволяет закреплять тяжёлое оборудование: системы вентиляции, кондиционеры, нагреватели. Для этого применяют анкерное крепление распорного типа.

- Стабильная плотность. Газообразование по автоклавной методике происходит во всей среде. Одновременно смесь твердеет, поры однородно распределяются по объему. Формирование блоков из полученных смесей осуществляется путем разрезания затвердевшего массива. Это является гарантией качества блоков. При производстве естественно твердеющих бетонов в раствор вводится пена с газообразователями. В ходе смешивания происходит всплывание легких компонентов, оседание тяжёлых наполнителей. Возникает неравномерность распределения полостей. Плотность разных блоков отличается. Стабильность показателей связана с однородностью, что влияет на прочность.

- Экологичность. Полностью безопасным для окружающих является синтетический газовый состав. Это влияет на микроклимат здания, благоприятный для проживания. Применяемые минеральные компоненты не гниют. Это обеспечивает невозможность образования плесени, грибков. Снижение экологичности пенобетона обусловлено применением отходов производства щебня, местного песка, химических наполнителей. Это отрицательно влияет на микроклимат помещения.

- Соблюдение размеров. Стандартами регламентированы отклонения длины, ширины, толщины блоков, полученных в автоклавах. Значение допусков не превышают 3 миллиметров. Естественно твердеющие бетонные изделия отличаются большим отклонением размеров – до 5 мм. Допуски геометрии блочков ухудшают кладку: требуется больше раствора, возрастает трудоемкость, увеличиваются расходы.

Неавтоклавный бетон после затвердения разрезается на блоки стандартных размеров

- Теплоизоляционные характеристики. Способность материала сохранять тепло помещения связана с его плотностью. Область применения влияет на потребность в элементах для несущих стен и внутренних перегородок. Более высокими показателями тепловой защиты обладает продукт из автоклавов, который при меньшей толщине стен обеспечивает необходимую теплоизоляцию.

Итоги

На первый взгляд, кажется более дешевым возведение зданий из неавтоклавного продукта. Необходимо обратить внимание на особенности геометрии изделий из естественно твердеющей смеси. Они обладают худшей теплоизоляцией, меньшей прочностью по сравнению с продукцией из автоклавов.

Возникает потребность в увеличенном объеме выравнивающих и связующих материалов. Это определяет затраты на строительство объекта из традиционных марок бетона. Принимая решение, лучше отдавайте предпочтение надежности.

Долговечность построенного здания, его прочность оправдают ваши расходы!

Originally posted 2016-11-07 12:22:15.

Источник: https://pobetony.ru/bloki-i-perekrytiya/neavtoklavnyj-gazobeton/

Неавтоклавный и автоклавный газобетон: плюсы, минусы

Газобетон — популярный строительный материал, основной сферой применения которого является возведение зданий высотой 1-3 этажа. Небольшая плотность и высокое теплосопротивление позволяют строить из газоблоков стены, масса которых в 3-4 раза ниже, чем вес аналогичных стен из кирпича. На сегодняшний день, это единственный строительный материал, пригодный для возведения прочных и теплых стен минимальной толщины.

Газобетон

В данной статье рассмотрены две разновидности газобетона — материалы естественного и автоклавного твердения. Мы изучим их сырьевой состав и технологию производства, ознакомимся с отличиями, преимуществами и недостатками, а также определим, какой ячеистый бетон лучше.

Состав, технология производства

В плане сырьевого состава автоклавный и неавтоклавный газобетоны полностью идентичны. Раствор, из которого они производятся, состоит из следующих компонентов:

- портландцемент марок М300-М400;

- мелкофракционный песок;

- алюминиевая пудра либо паста с содержанием активного металла 90-95% (выступает в качестве пенообразователя);

- известь;

- вода;

- модификаторы и присадки (не обязательный компонент, который добавляется при необходимости улучшения эксплуатационных характеристик материала).

На первой стадии производства готовится обычный цементно-песчаный раствор, который заливается в специальную форму.

Затем в раствор добавляется алюминиевая пудра, которая вступает в реакцию с известью, в результате чего образуется углекислый газ, обеспечивающий вспучивание и поризацию смеси.

Реакция с газовыделением должна пройти до момента начала схватывания вяжущего вещества — цемента, иногда для ее интенсификации форма обрабатывается на виброплощадке.

Газобетон в автоклавной камере

Далее начинаются основные отличия в технологиях. При производстве автоклавного газобетона, после заливки сырья в форму и его поризации выжидается время, необходимое для частичного твердения смеси.

Раствор должен набрать такую прочность, чтобы массив можно было изъять из опалубки и нарезать на блоки заданных размеров (для резки используется специальное распиловочное оборудование ленточного либо струнного типа).

После нарезки блоки перемещаются в автоклав, где производится их обжиг при температуре 190-200 градусов, при этом в автоклаве поддерживается повышенное до 8-10 Бар давление, что обеспечивает полный выход из материала влаги.

В отличие от автоклавного газобетона, неавтоклавный материал набирает свою прочность не в печи, а при естественных условиях — без повышенного атмосферного давления и обжига. При этом может отличаться и оборудование используемое для его производства. Так, для неавтоклавного газобетона используются мелкие формы, в которых каждый блок отливается отдельно, а не создается крупный массив для последующей нарезки.

Нарезка массива на блоки

Производство газобетонов обеих типов регулируется следующими нормативными документами:

- ГОСТ №25485 «Ячеистые бетоны»;

- ГОСТ №21520 «Стеновые блоки из ячеистых бетонов»

- ГОСТ №31359 «Технические условия на ячеистые бетоны автоклавного твердения»;

- ГОСТ №31360 «Блоки стеновые неармированные из автоклавного газобетона».

Технология производства данных материалов появилась в СССР в 30-х годах, ее активное развитие пришлось на 60-е. На сегодняшний день в России действует более 90 заводов по производству газобетонов.

к меню ↑

Отличия, плюсы и минусы материалов

Газобетон автоклавного твердения существенно отличается от неавтоклавного сородича.

Сам процесс автоклавирования реализуется не только с целью ускорения сроков твердения блоков, основное его назначение — увеличение механической прочности материала, которое достигается за счет молекулярных изменений, происходящих с газобетон при обжиге (образуется новый минерал — тоберморит). По сути, автоклавный газобетон представляет собой разновидность синтетического камня, тогда как неавтоклавный материал является лишь затвердевшей пористой цементно-песчаной смесью.

Автоклавный газобетон превосходит материал естественного твердения по всем эксплуатационным характеристикам. Рассмотрим его основные плюсы:

- Стабильное качество. Производство автоклавного газобетона возможно исключительно в условиях крупного производства, тогда как неавтоклавный аналог может быть изготовлен даже в домашних условиях, ввиду чего на рынок часто попадают блоки сомнительного качества.

- Прочность. Автоклавный газобетон производится в плотности D400-800, его прочность к сжатию варьируется в пределах B1.5-B5, тогда как максимальная прочность неавтоклавного материала не превышает B3. На стене из термически закаленных блоков можно крепить не только шкафчики и полки, но и более тяжелые предметы — колонки, кондиционеры, веса которых неавтоклавный ячеистый бетон не выдержит.

- Отсутствие усадки в процессе эксплуатации. Усадка, связанная с испарением содержащейся в материале влаги, является основной причиной появления на стенах из газоблоков трещин. Чем меньшей является плотность материала, тем сильнее он усаживается в процессе остаточного набора прочности, который продолжается в течении 5-10 лет после производства блоков. Атоклавный газобетон усаживается в среднем на 0.5 м/мм, тогда как неавтоклавный — на 2-3 мм/м.

- Геометрия. Блоки, нарезанные из массива, всегда имеют меньшие отклонения от проектных размеров, чем изделия сформированные литьевым методов в отдельных формах. Несоответствие размеров ячеистого бетона естественного твердения приводи к увеличению толщины межкладочных швов (образуются мостики холода) и проблемам при отделки фасада здания.

Форма для литьевого производства неавтоклавного газобетона

В качестве сравнения приводим характеристики обеих материалов:

| Характеристики | Неавтоклавный газобетон | Автоклавный газобетон |

| Плотность (кг/м3) | D600-D800 | D400-D700 |

| Класс морозостойкости | F15 — F30 | F15 0 |

| Теплопроводность (Вт/мС) | 0.19 | 0.15 |

| Паропроницаемость | 0.2 | 0.18 |

| Класс горючести | НГ (негорючий) | НГ (негорючий) |

| Прочность | В1.5 — В2.5 | В2.5 — В5 |

| Долговечность | 50 лет | 150 лет |

По совокупности эксплуатационных характеристики для строительства жилых зданий гораздо лучше использовать автоклавный газобетон, тогда как его аналог можно применять для возведения технических зданий — гаражей, сараев для животных, беседок. Разница в цене материалов составляет около 15-20%.

к меню ↑

Рекомендации по производителям

Производством ячеистого бетона на территории России занимается около 90 крупных заводов и несчетное количество мелких предприятий. Среди проверенных поставщиков отметим следующие компании:

- Аэрок;

- Бонолит;

- АэроСтоун.

Газобетон Аэрок

Крупнейшим в России производителем является фирма Аэрок, объем поставок которой превышает 400 тыс. м3 газобетона в течении года. Именно Аэрок в 2005 года ввел в оборот блоки прочностью B2.5 и плотностью D400, которые впоследствии стали стандартом в сфере малоэтажного строительства.

В ассортименте компании представлены следующие разновидности блоков:

- теплоизоляционные: EcoTerm (D400) и EcoTerm + (D300);

- конструкционные: Classic (D500) и Hard (D600);

- перемычки и блоки U-образной формы.

Фирма поставляет все распространенные типоразмеры блоков. Качество ее продукции подтверждается полным соответствием производственного процесса требованиям ГОСТ №31360.

Газобетон Бонолит

В качестве аналога газобетону Аэрок имеет смысл рассматривать продукцию фирмы Бонолит — второго по популярности производителя в России. В первую очередь фирма известна своей линейкой автоклавного газобетона Bonolit40, который разработан специально для Российского климата и идеально проявляет себя при температуре от -40 до +40. Помимо поставок продукции компания предлагает услуги по строительству домов из ячеистого бетона под ключ.

к меню ↑

Отзывы

Предлагаем вашему вниманию отзывы о газобетоне от владельцев домов, построенных из данного материала.

И. С. Сидоров, 48 лет:

Во времена строительства дачи решил не экономить и взять автоклавный газобетон — не пожалел. Дом стоит уже 12 лет, никаких трещин на стенах нет, здание теплое и уютное, зимой нагревается от котла за несколько часов. При этом сам процесс строительстве с применением блоков гораздо менее трудоемок, чем поднятие кирпичной кладки.

С. Л. Парочников, 29 лет:

У меня дача построена из неавтоклавного бетона. Уже на первую зиму возникли проблемы с растрескиванием стен -пришлось перештукатуривать с использованием прослойки из стеклохолста, который не дает трещинам распространяться на лицевой слой штукатурки. Больше никаких проблем нет, могу сказать что волк не так страшен, как его рисуют.

Источник: http://PoPenobloky.ru/beton/gazobeton/avtoklavnyj-i-neavtoklavnyj.html

Чем отличается автоклавный газобетон от неавтоклавного

Изначально технология создания газобетона предусматривала его производство только на технологичном производстве.

Но со временем спрос на этот материал так возрос, что газобетон автоклавный стал использоваться в равной мере с подобным видом ячеистого материала, произведенного без дополнительной тепловлажностной обработки.

И если нырнуть в пучину огромного выбора газобетона неподготовленному новичку, то он может запросто потонуть в потоке предоставляемой информации о нем. Так чем отличается автоклавный газобетон от неавтоклавного и какой лучше всего приобрести? На эти злободневные вопросы найдете ответы в нашей публикации.

Технология производства газобетона

Прежде чем говорить о существенных различиях в свойствах и качестве автоклавного газобетона и блоков естественной выдержки рассмотрим их компонентный состав, который абсолютно идентичен:

- бездобавочный портландцемент марок М300, М400, иногда используют М500;

- чистый песок мелких фракций – от 2,0 до 2,5 мм.

- вода средней жесткости без химических примесей;

- газообразователь — пудра или паста алюминиевая;

- вещество запускающее химические реакции вспучивания – известь, вид, состояние и дисперсность которой зависит от способа производства;

- модификаторы, улучшающие качество конечного продукта – добавляются по желанию и не являются обязательными составляющими.

Еще одно сходство, объединяющее автоклавный и неавтоклавный газобетон – принцип производства раствора.

На первом этапе в соответствии с технологией готовится обычный цементно-песчаный раствор необходимой консистенции. Полученную смесь распределяют по опалубкам. После чего в нее вводится алюминиевый порошок и известь. Именно реакция этих компонентов обеспечивает образования газа, раствор вспучивается, образуя поры.

Дальше технологии расходятся на этапе выдержки и обработки газобетона. При естественном твердении готовый раствор заливается в опалубку, формирующую блоки нужного размера. После набора прочности изделия распалубливают и отправляют на склад готовой продукции.

При использовании автоклава для газобетона, этот этап происходит немного сложнее. А именно, смесь заливают в монолитную опалубку.

После ее вспучивания и набора минимальной прочности газобетонную глыбу разрезают на изделия необходимых размеров и отправляют их для дополнительного обжига в автоклав, где поддерживается температура в пределах 200 0С и давление в 10 Бар.

Такие условия по максимуму активируют процессы гидратации цемента и позволяют удалить из бетона лишнюю влагу.

В итоге получается, что изделия естественной сушки – это всего лишь затвердевшая вспученная цементно-песчаная смесь, когда автоклавные газоблоки в процессе обжига образуют новый синтетический компонент – тоберморит, качественно улучшающий характеристики конечного продукта.

Свойства неавтоклавного и автоклавного газобетона

Полученные блоки, изготовленные по двум разным технологиям настолько разные как по виду, так и по своим характеристикам, что даже неопытный обыватель сможет различить их между собой.

Внешние показатели

Первое с чем сталкивается покупатель при выборе, так это с внешним видом материалов. Казалось бы, какая разница как выглядят стеновые блоки, которые впоследствии все равно нужно штукатурить. Однако внешний вид – наиболее точная визуальная характеристика, которая поможет отсеять некачественные изделия.

Геометрические размеры

Если сравнивать газоблоки по критерию геометрии, то изделия автоклавного твердения отличаются большей точностью. Это отчасти заслуга автоклавирования и, конечно же, резанной технологии. Даже ГОСТы регламентируют отклонения линейных размеров от номинальных по-разному, в зависимости от применяемого способа производства.

| Длина, мм/м | 3 | 5 |

| Ширина, мм/м | 2 | 4 |

| Высота, мм/м | 1 | 2 |

Эти данные только подчеркивают тот факт, что автоклавный газобетон отличается точной геометрией готовых изделий, которая предотвращает:

- промерзание стен за счет утолщения кладочного шва, которым компенсируются недостатки в форме блоков;

- перерасход кладочного клея, ведущий к увеличению затрат на него.

Цвет

При покупке блоков обращайте внимание на их цвет. Конечно, он будет серым в случае изделий естественного твердения и практически белый у автоклавного газобетона. Различие в оттенках блоков и неоднородности цвета говорит об изменениях в производственном процессе, которые зачастую приводят к снижению эксплуатационных характеристик.

Автоматизированное оборудование для производства автоклавного газобетона сводит любые ошибки к нулю, что изначально считается гарантом качества и долговечности. К тому же такие масштабные цеха дополнены собственной строительной лабораторией, своевременное проведение испытаний в которой вычленяют несоответствия в технологии или рецептуре.

Физико-механические свойства

Газобетонные блоки отличаются не только по внешним показателям и цвету, но и по физико-механическим свойствам.

Прочность

Газобетон представлен богатой номенклатурой марок по прочности – от В1 до В7,5. Их широко применяют не только в качестве создания несущих конструкций, но и для утепления стен. Если сравнивать газобетоны, произведенные по различным технологиям, то автоклавные отличаются большей прочностью при одинаковой плотности с неавтоклавными.

Например, блоки плотностью D600 должны иметь класс по прочности В3,5. Если для автоклавных изделий показатель соблюдается, то с естественно выдержанными изделиями класс прочности едва ли дотягивает до половины нормы.

Еще хуже дела обстоят с прочностными показателями у газобетона, произведённого своими руками. Если хотите лично убедиться в этом, купите по блоку и протестируйте в независимой строительной лаборатории.

Результаты будут на лицо.

Теплопроводность

Теплопроводность газобетона напрямую зависит от показателей плотности этого материала. Чем ниже марка по плотности блока, тем качественнее его теплоемкостные качества. Разумнее приобрести изделия меньшей плотности, но с более высокими прочностными характеристиками, уменьшая этим показатель теплопроводности стен.

Усадка

Слабейшая сторона любого ячеистого бетона – это его усадка после возведения стен. При применении неверной строительной методики могут появиться трещины, и произойдет отслоение штукатурного слоя.

Процессы усадки газобетона естественной выдержки могут длиться до нескольких лет, когда автоклавированные блоки практически лишены такого недостатка, так как при тепловлажностной обработке они уже достигли марочной прочности и полного высыхания.

К тому же, выдержанные газобетонные блоки в естественных условиях далеки от идеальных показателей, что негативно проявляется в виде усадки. Это не только ведет к нарушению линейных размеров, но и к разрушению структуры.

Подводя итоги, можно с легкостью сделать вывод, что блоки из газобетона автоклавного твердения обладают неоспоримыми преимуществами над изделиями естественной выдержки. Но в любом случае при покупке такого стенового материала всегда спрашивайте документы, удостоверяющие его качество.

Источник: https://zamesbetona.ru/podgotovka/gazobeton-avtoklavnyj.html

Газобетон автоклавный и неавтоклавный, отличия

Газобетон бывает автоклавным и неавтоклавным, и многие строители задаются вопросом – в чем различия между ними.

Давайте вместе в этом разберемся, но забегая наперед скажем, что автоклавный газобетон является намного более качественным материалом, и далее мы расскажем почему.

Что такое автоклавная обработка газобетона?

Автоклавная обработка – этап обработки газобетона высокой температурой (190°С) под большим давлением в течении 12 часов. Автоклавами называются металлические емкости, в которые помещаются разрезанные газоблоки.

Обработка автоклавом делается для следующих целей:

- ускорение твердения газобетона;

- повышение прочности;

- уменьшение усадки;

- улучшение однородности структуры;

- улучшение геометрии блоков.

Также автоклав меняет структуру газобетона на молекулярном уровне, образуя новый материал – тоберморит. Этот синтезированный камень обладает свойствами, которые невозможно получить в обычных условиях при стандартном давлении и температуре.

Повторимся, что неавтоклавный газобетон твердеет в естественных условиях, и для его производства дорогое и современное оборудование не требуется. Другими словами, многие производители штампуют газоблоки у себя в гаражах, что не внушает особого доверия.

А теперь более подробно разберемся в различиях газобетонов, и начнем мы с прочности.

Сравнение автоклавного и неавтоклавного газобетонов

Важно отметить, что в видеоролике тестируется неавтоклавный газобетон, в который было добавлено фиброволокно, оно существенно увеличивает прочность блоков. Но отметим, что в реальности, фибру в производстве неавтоклавного газобетона применяют далеко не все, так как она достаточно дорогая.

Геометрия блоков

Геометрия блоков также очень важна, и чем блоки ровнее между собой, тем лучше. Ведь если блоки отличаются между собой на 5 мм, то разницу в уровне необходимо выравнивать клеем, а это мостики холода, которые сильно ухудшают теплоизоляционные характеристики кладки.

Более того, толстые швы дают большую усадку, которая опять же может стать причиной трещин. Опытные строители скажу, что разность в уровнях можно выровнять тёркой по газобетону, но представьте себе, сколько времени на это уйдёт.

А теперь подумаем, где геометрия блоков будет лучше, на высокотехнологичном заводском оборудовании с автоклавами, или в гаражных условиях? Ответ очевиден!

Большинство строителей считает, что самые лучшие и самые ровные блоки получаются у компании AEROC. Средняя цена за куб их газобетона составляет 4000р.

Однородность структуры

Под однородностью понимается количество пустот (пузырей), которые определенным образом распределены в газобетоне, и чем они равномерней, тем лучше. Технология автоклавного газобетона гарантирует идеальное распределение пустот, за счет того, что пузыри образовываются и сразу же твердеют, а отдельные блоки получают после разрезания одного большого блока.

Неавтоклавный газобетон делается совсем иначе. В бетонную смесь добавляют пену и газообразователи. В результате пузыри могут подняться ближе к поверхности, а более тяжелые элементы упадут вниз. В итоге, распределение пузырей будет неравномерным.

Теперь давайте подумаем, чем это грозит. Во-первых, там, где меньше пузырей – меньше прочности, а там, где пузырей мало – мостик холода, через который будет быстрее уходить тепло. То есть, показатели прочности и теплопроводности неавтоклавного газобетона очень нестабильны.

Вывод

Автоклавный и неавтоклавный газобетоны сильно отличаются между собой по ряду параметров, и можно с уверенностью сказать, что автоклавный материал превосходит своего собрата по всем показателям, кроме одного – цены.

Да, неавтоклавные газоблоки дешевле, но, если посчитать, сколько проблем возникает при его кладке, сколько дополнительных материалов, работ и времени придется проделать, то советуем вам хорошенько подумать, делая свой выбор.

Лучше один раз построить дом грамотно, из качественного материала, и быть уверенным, что он без проблем простоит долгие годы.

Источник: http://stroy-gazobeton.ru/3-gazobeton-avtoklavnyj-i-neavtoklavnyj-otlichiya

Разница между автоклавным и неавтоклавным газобетоном

В настоящее время стремительно растет спрос на строительные блоки, производимые из ячеистых бетонов и часто можно услышать вопрос: «в чем разница между автоклавным и неавтоклавным газобетоном?». В рамках этой статьи будут рассмотрены основные отличия и показатели этих изделий.

Характеристики материала

Для начала необходимо внести ясность в терминологию. Под ячеистыми бетонами понимают все легкие бетоны в процессе изготовления которых в структуре образуются ячейки (поры). В свою очередь, он делится на пенобетон и газобетон, в зависимости от технологии создания пор. Следующая ступень деления возникает в зависимости от процесса твердения – автоклавный или неавтоклавный.

Автоклавирование

При пропаривании смеси необходимой для производства газобетона при давлении выше 12 атмосферных и температуре свыше 190 градусов Цельсия в аппаратах, называемых автоклавами, получают новый материал с характеристиками, которые невозможно получить в нормальных условиях – этот процесс и называется автоклавирование. В результате этого структура бетона меняется на молекулярном уровне и получается новый материал с совершенно уникальными показателями, называемый тоберморит.

Неавтоклавный бетон – это застывший естественным образом или с применением пара, но при нормальном атмосферном давлении раствор с порами, в то время как автоклавный газобетон является искусственно созданным камнем. Они принципиально отличаются по многим показателям. Имеют разный состав и различные физико-технические параметры, которые у газобетона автоклавного твердения на порядок выше.

Качество

Качество автоклавного газобетона всегда, вне всяких сомнений, поскольку его производство — это чрезвычайно сложный и невыполнимый в кустарных условиях технологический процесс.

Во время производства нужно одновременно контролировать множество процессов и параметров, для этого на современных заводах степень автоматизации доходит до 95 процентов и практически исключает возможность несоблюдения технологии по вине человека.

Изготовление, как правило, происходит на крупных заводах и материал привозят на стройплощадку уже в виде готовых строительных блоков. Технология описана в современном ГОСТе от 2007 года и обязательно должна подтверждаться протоколами испытаний и сертификатами на продукцию.

Для изготовления пеноблоков и газобетона, таких мощностей не требуется и на первый взгляд это кажется плюсом. Ведь продукция получается более дешевой. Но сможете ли вы исключить риск некачественного производства или вовсе кустарного изготовления? При покупке автоклавного газобетона, такой вопрос не встанет, ведь вы всегда можете быть уверены в его качестве на 100%.

Однородность

Неавтоклавный газобетон производят при добавлении в бетонную массу газообразователя и перемешивая ее. В результате бывают случаи, при которых пузырьки, обладая меньшим весом, всплывают вверх, а наполнители, наоборот, оседают внизу. В итоге готовая продукция в виде строительных блоков получается неоднородная и даже может обладать различными параметрами.

В случае производства автоклавного газобетона все совершенно иначе. Процесс газообразования и твердения происходит одновременно и протекает равномерно по всему объему производимого материала.

Как итог поры в готовом материале распределены равномерно и после завершения этапа резки готового материала на строительные блоки, они получаются идеального качества и однородной структуры.

Крепления

Поскольку газобетон получается очень прочным на нем возможно закрепить тяжелые материалы и оборудование. Например, вентилируемые фасады, выполненные не только из легких материалов, но и тяжелые из керамогранита.

Для того чтобы крепление было надежным используют анкерные болты с полиамидными распираемыми элементами.

В итоге при использовании, например, анкера 10х100 выдерживается нагрузка на вырыв по оси до 700 кг, что очень близко к значениям полнотелого кирпича.

Точность производства

В процессе производства для неавтоклавных материалов опираются на показатели допустимых значений из старого ГОСТа в результате готовые строительные блоки имеют большое отличие в геометрических характеристиках.

Для блоков из газобетона автоклавного твердения таких проблем не существует, поскольку все производство ведется по современному ГОСТу и расхождения в параметрах готовой продукции минимальны.

В связи с большой погрешностью в геометрических размерах появляется ряд проблем при использовании неавтоклавного газобетона:

- Увеличивается необходимое количество раствора и как следствие стоимость строительства.

- Образуются мостики холода из-за толстых швов.

- Выравнивание поверхности стен становится достаточно трудоемким процессом.

Теплоизоляция

Уровень теплоизоляции у обоих материалов очень хороший. Но можно рассмотреть этот вопрос со стороны эффективности использования разных материалов и затрат для достижения одинакового эффекта. На уровень теплоизоляции помимо прочих влияет такой показатель, как плотность материала. Чем выше уровень плотности, тем более низкие показатели теплоизоляции будут у строительных блоков.

Например, для использования материала в качестве конструктивного, а уж тем более для несущих стен, требуется высокая прочность. Для достижения нужных показателей с использованием неавтоклавного газобетона необходима плотность как минимум 700 кг/м3. Это означает, что для качественной теплоизоляции толщина стены должна быть около 65 см.

При тех же условиях, для достижения нужного уровня прочности можно использовать автоклавный газобетон с уровнем плотности 500 кг/м3 и толщина стены будет уже около 40 см.